KNOWLEDGE BASE

Kanban (letterlijk: kaart) is een voorraadbeheersingssysteem voor Lean en Just-in-Time. Essentie van Kanban is dat de

logistieke processen vanuit de optiek van de productie bestuurd worden en niet de voorraadvorming. Kanban leidt tot een

reductie van voorraad onderhand-werk; hiertoe wordt het aantal plaatsen waar materiaal kan staan beperkt. Voorbeelden:

•

Bakken met onderdelen

•

Dozen met etiket of opschrift

•

Postbakken

Een kanban kan gebruikt worden in zaken die regelmatig gebruikt worden, maar waarvan niet exact duidelijk is wanneer en

hoeveel ervan gebruikt wordt.

Oorsprong

Kanban is eind jaren ' 40, begin jaren '50 ontstaan bij Toyota, die de logistieke processen bij supermarkt wilde gebruiken om hun eigen processen te verbeteren. In de visie van Toyota was er in supermarkten een goede match tussen klantvraag en aanbod: er werd alleen aangeboden waarvan men wist dat deze afgenomen zou worden. En voorraden werden meteen aangevuld op het moment dat een schap leeg was. De term Kanban verwijst naar de borden in supermarkten die klanten door de supermarkt leiden. Vanuit de supermarktgedachte bezien, worden in Kanban de voorraadniveau's afgestemd op de werkelijke consumptie. Op met moment dat materiaal wordt verbruikt, wordt er een signaal verzonden om nieuw materiaal te produceren. In Kanbam wordt de productie bepaald door de vraag. Dit heeft als voordeel dat voorraden beter beheerst en kleiner gehouden kunnen worden. De mate waarin is daarbij afhankelijk van de tijd die nodig is om te produceren: als deze lang is, dan is het verstandig om voorraadbuffers aan te houden.Toyota's Zes Regels

Het aantal te verwerken eenheden in een proces wordt bepaald door de kanban van een voorgaand proces; Een kanban bepaalt de hoeveelheid en de volgorde van te verwerken eenheden Er mogen geen eenheden verwerkt of verplaatst worden zonder kanban Er moet altijd een kanban verbonden zijn aan te verwerken eenheden Er mogen geen defecte eenheden teruggestuurd worden naar een volgend proces Hoe minder kanbans hoe groter de gevoeligheid van het procesKanban kaarten

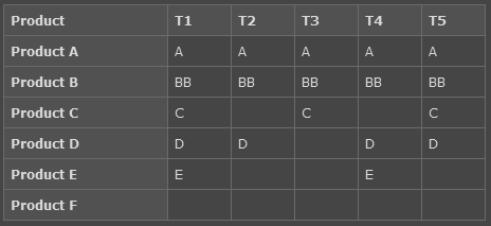

Kanban kaarten spelen een cruciale rol: zij vormen het signaal om materiaal te verplaatsen binnen een productie-eenheid of voor leveranciers om materiaal te leveren. Daarbij vormen zij een signaal dat voorraden uitgeput raken, waardoor de kanban ervoor zorgt dat deze weer aangevuld worden. De kanban card is daarmee het instrument waarmee vraag en aanbod op elkaar afgestemd worden. Kanban cards kunnen verschillende vormen hebben: variërend van een plastic rode kaart in lege onderdelenkist die aangeeft dat de voorraad aangevuld moet worden tot e-mail notificaties die vanuit ERP systemen worden verstuurd naar leveranciers. Het geheim van Kanban zit hem in het bepalen van het juiste aantal kanban kaarten benodigd voor ieder proces.Heijunka box

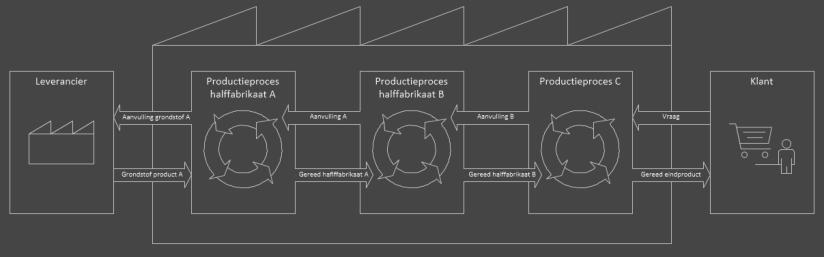

De meeste fabrikanten gebruiken de heijunka box; een bordsysteem met kleuren. In essentie een matrix, waarbij de kolommen een specifieke tijdsperiode aangeven en de rijen de producten. In de cellen van de matrix worden gekleurde kanban cards geplaatst, die aangeven hoeveel werk er in een bepaalde periode voor een specifiek product uitgevoerd moet worden. Op deze manier wordt inzichtelijk hoeveel werk er ligt en wanneer dit klaar moet zijn. Degenen die het werk daadwerkelijk uitvoeren gebruiken de kanban cards om te weten wat zij moeten doen. De cards worden verplaatst naar een andere cel om het moment dat zij de kanban taak uitvoeren. Volgens deze heijunka box worden er in iedere tijdinterval één A, twee B's en een mix van C's, D's en E's verwerkt. Het grote voordeel van deze manier van werken is dat er geen pieken en dalen in het productieproces zitten en er een constante stroom aan producten wordt opgeleverd. Eenvoudig voorbeeld van een kanban systeem met drie voorraad locaties. Het gaat om een bedrijf dat racefietsen assembleert op basis van klantwensen; de klant kan de hoogte van het frame, het type versnellingsapparaat, de breedte van het stuur en het type zadel kiezen. In hal A worden de losse onderdelen tot een basisfiets geassembleerd; in hal B wordt de fiets afgemonteerd en in half C wordt de fiets op basis van klantspecificaties op maat gemaakt. Er wordt gebruik gemaakt van de klassieke kanban cards die aan de fietsen worden opgehangen. Op de kanban cards is zijn de klantspecificaties en andere relevante informatie beschreven.